UHF RFID identifikuje rozvaděče

Společnost SGC - SwitchGear, belgický specialista na rozvaděče vysokého napětí, identifikuje své rozvaděče vysokého napětí s kruhovou hlavní jednotkou RMU pomocí čtecích/zapisovacích hlav UHF od společnosti Turck

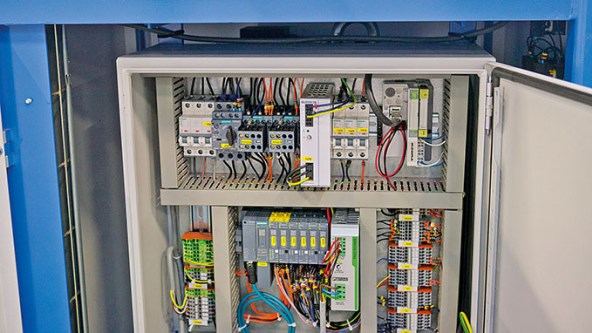

Čím více variant produktu existuje, tím obtížnější je zvládnout složitost výroby. To vzal na vědomí belgický výrobce rozváděčů SGC - SwitchGear Company. Společnost proto využívá UHF RFID systém od společnosti Turck ke sledování výroby řady DR-6 s mnoha variantami. To zvyšuje efektivitu a flexibilitu výroby a zároveň zaručuje 100% zajištění kvality. Například správná data se načítají automaticky do zkušebních instalací, což výrazně snižuje případné ruční chyby. Společnost Turck Multiprox také programovala řízení RFID systému na branách BL20 pomocí Codesysu.

Před několika lety se SwitchGear Company (SGC), belgický výrobce rozvaděčů vysokého napětí, zaměřil především na modulární skříně vysokého napětí DF-2. V případě problému, jako je například vnitřní oblouk, by se mohl vytvořit plamen, který by způsobil výbuch v jednom z modulů. Poté by mělo být možné vyměnit postižený modul. Protože životnost rozvaděče je obvykle více než 30 let, jedná se o dlouhodobě nejúčinnější řešení.

Na trhu však byl požadavek na levnější verze, které neohrožují bezpečnost. Výsledkem bylo, že SGC vyvinula skupinu produktů DR-/DT-6. Tyto kompaktní jednotky kombinují různé funkce rozvaděčů vysokého napětí v jedné skříni a nazývají se prstencové hlavní jednotky (RMU). SGC původně vyráběla RMU převážně v kusové výrobě. S rostoucí poptávkou však byla nutná automatizovaná výrobní linka. Pro hospodárnou výrobu RMU bylo nutné minimalizovat manuální provoz.

Velká variabilita produktu vyžaduje inteligentní výrobu

RMU jsou nabízeny ve velkém počtu variant. U ruční výroby vyžadovala tato velká řada variant maximální péči v produkční dokumentaci, zejména testy, které musí RMU procházet během výroby a po ní.

Pro zajištění efektivní a především bezchybné výroby navzdory vysoké úrovni složitosti se SGC rozhodla použít systém RFID. Každá RMU musí být zaregistrována s jedinečným identifikačním kódem po celou dobu výroby. Všechna relevantní data ze systému ERP jsou spojena s tímto identifikačním kódem a jsou k dispozici v produkčním prostředí.

Dlouhý dosah díky systému UHF

Dosah čtení/zápisu až 70 centimetrů, který byl možný pomocí technologie HF, nestačil. Bylo rozhodnuto použít systém UHF s větším dosahem.

Díky programovatelné bráně BL20 dokázala společnost Turck nabídnout řešení, které přebírá kontrolní úkoly a může tedy pracovat nezávisle na nadřazených systémech. Systém komunikuje s ERP systémem SGC přes TCP/IP. SGC minimalizuje riziko dvojitého čtení tím, že umožňujě rozhraní BL20-RFID číst pouze jednu čtecí/zapisovací hlavu.

„Největšími výhodami systému RFID jsou zvýšená flexibilita, zvýšená bezpečnost, trvalá sledovatelnost každého výrobního kroku a minimální ruční provoz,“ vysvětluje Sophie Vandoorne.

- Automobilový průmysl

- Modulární flexibilita a bezpečnost při výrobě filtrů

- Chytrý kabel zabraňuje výpadkům stroje

- Indukční vazba zajišťuje přesný posuv materiálu

- Řízení montáží s přímým připojením MES

- Detekce karoserie v automobilové výrobě

- Spolehlivá detekce výrobních palet ve výrobě automobilů

- Bezchybné zpracování objednávek JIS pro nárazníky

- Laserový senzor detekuje lesklé plechové válce při výrobě baterií

- Režim RFID bus zajišťuje kvalitu lithium-iontových baterií

- Měření hladiny v ponorné lakovací lince

- Kontrola hladiny v centrálním mazacím systému

- Zajištění kvality lepicího robota

- Snímač úhlu náklonu urychluje vyrovnání plošiny

- Řízení motoru s monitorováním stavu

- Hybridní modul IP67 zpracovává bezpečnostní signály

- Decentralizovaná kontrola chladicí stanice

- Robotické svařovací buňky propojené Ethernetem

- Monitorování chladícího obvodu na svařovacích svorkách

- Sledování průtoku v bubnových myčkách

- Měření tloušťky plechu

- Sledování stavu motorů

- Hlídání hladiny v cloudu

- Lisovna – Identifikace nástrojů

- Karosárna

- Lakovna – Identifikace vozíku

- Závěrečná montáž

- Hnací ústrojí

- Zabezpečení prostoru pro robotické buňky

- Detekce jednotlivých výrobků pomocí UHF RFID

- Dodávka chladicí emulze ve strojních nástrojích

- Lisovna – Řízení hydraulického tlaku

- Měření procesního tlaku na nůžkových zvedácích

- Inspekce svařovacích hrotů v automobilovém průmyslu

- Svařovací stance s ručním zakládáním

- Detekce černých součástí na černých dveřích

- Detekce střešního okna automobilu

- Detekce z velké vzdálenosti při výrobě automobilu

- Detekce gumové podložky na bloku motoru

- Detekce správné pozice bloku motoru

- Detekce elektrovozidel

- Detekce vozidel v automatické myčce

- ÚSPĚŠNÉ APLIKACE

- Řešení RFID pro sběr dat ve výrobě statorů

- Automatizace a řízení plnicích stanic vodíku

- Modulární zařízení pro flexibilní a efektivní výrobu

- Laser Sensor Detects Black Bumpers in Assembly Cell

- Decentralizovaná bezpečnostní technologie pro modulární výrobu [EN]

- Modulární dopravníkový systém

- RFID and I/O modules for Safe Tool Changes

- RFID Guides AGV in Suspension Production

- Výroba tlumičů využívá rozdělovače IO-Link

- Identifikace nosiče obrobků při výrobě větracího systému

- Detekce přivařených matic

- Sledování pomocí RFID

- RFID v motorárně

- Výroba nárazníků s identifikací

- Řešení pro lakovnu

- Senzory do svařoven a na montážní linky

- Úhlové senzory pro montážní systémy

- Identifikace nástrojů

- Pick-to-Light pro montáž

- RFID identifikace vstřikovacích trysek

- RFID v karosárně

- IO-Link ulehčuje výrobu různých převodovek

- Chemický průmysl

- I/O systém excom umožňuje bezpečné zkapalňování vodíku

- Decentralizovaná automatizace v Ex prostředí

- RFID kontrola trubkových spojení v Ex oblasti

- Přivedení signálů do velínu pomocí ethernetu

- Automatizace modulárních zařízení v prostředí s nebezpečím výbuchu využívající ethernet

- Oddělení signálů v modulárních buňkách v Ex prostředí

- Detekce ježků

- Vzdálené I/O rozhraní

- Snadné připojení polní instrumentace

- Zpracování signálu pomocí systémových I/O v rozvaděči

- Oddělení a zpracování signálu v řídícím rozvaděči

- Identifikace připojení hadic

- Efektivní monitorování stavu rozvaděčů

- Monitorování čtvrtotáčkového aktuátoru

- Plánování a montáž systémových řešení

- Úspěšné aplikace

- Monitor rozváděče pro přenos dat o stavu

- Záznam naplnění sila v reálném čase díky technologii Sensor-to-Cloud

- Efektivní chlazení průmyslových pecí pomocí snímačů průtoku FS+ společnosti Turck

- I/O System Excom Creates Space in the I&C Rooms

- RFID v zóně 2 a 22

- Efektivní řízení testování

- Jiskrově bezpečná komunikace

- Společný systém řízení procesu

- Vzdálené vstupy/výstupy v prostředí s nebezpečím výbuchu

- Poloha dvojitého ventilu

- Flexibilita díky sběrnici

- Asset Management se vzdálenými vstupy/výstupy

- Correct Positioning with RFID in Carbid Production

- Fast conversion in restricted space

- Energetický průmysl

- Kapacitní senzor detekuje hladinu v peletovém topném systému

- Systém RFID identifikuje nosiče solárních článků

- Decentralizovaný I/O systém pro nebezpečné oblasti na čerpacích stanicích H2

- Decentralizované řešení I/O v Ex zóně pro čerpací stanici H2

- I/O modul usnadňuje nastavení a mobilní použití zkušebního stanoviště palivových článků

- Polohování rotoru větrné elektrárny

- I/O v IP67 při těžbě uhlí

- UHF RFID Identifies Switch Gear

- Vzdálené I/O v bioplynové stanici

- Potravinářský průmysl

- Sledování pomocí RFID snižuje plýtvání potravinami při výrobě zmrzliny

- Senzor monitorování stavu automatizuje ovládání klimatizace

- Kontrola stavu rozvaděčů

- Sledování prostředí ve skladovacích prostorách

- Hlídání tloušťky těsta při válcování

- Identifikace nádob na potraviny

- Kontrola nádob

- Detekce polohy ventilu

- Detekce potrubních kolen

- Identifikace forem na čokoládu

- Úspěšné aplikace

- Cloudová údržba parních generátorů

- Podpora RFID umožňuje sledování a dohledávání ve výrobě potravin

- Obilný mlýn

- Decentralizované řídicí moduly v chladírně

- Sledovatelnost výroby v závodě na zpracování masa pomocí RFID

- Bezkontaktní rotační senzor ve výrobě brambor

- UHF RFID v distribučním centru na potraviny

- RFID pro výrobu čokolády

- Vstupy/výstupy pro potravinářské zařízení

- Vzdálené vstupy/výstupy pro lihovar

- RFID a tlakové nádoby

- Přehledná výroba čokolády

- Napájecí zdroje v IP67 pro dopravníky

- Identifikace ve skladu potravin

- Detekce lahví pomocí kamery

- Detekce chlazené snídaně na vícepruhovém dopravníku

- Logistika

- Tunel UHF RFID pro identifikaci zboží na dopravních pásech

- Předcházení uvíznutí zásilek v logistickém centru

- Kontrola výšky a 3D prostorové monitorování autonomních vysokozdvižných vozíků

- Decentralizované řízení dopravníkových modulů

- Sledování pytlů Big Bag pomocí RFID

- Detekce vzdálenosti u kontejnerových jeřábů

- Řízení přístupu do chráněných oblastí

- Decentralizovaný muting elektricky citlivých ochranných zařízení

- Blokové I/O moduly ovládají válečkové dopravníkové moduly

- Kontrola nádob

- Rychlá detekce tagů ve skladových branách

- Detekce jednotlivých výrobků pomocí UHF RFID

- Prediktivní údržba na dopravníkových pásech

- Detekce přepravních kontejnerů

- Detekce hladiny v nádobách

- Identifikace kryokontejnerů

- Identifikace mobilních kontejnerů pomocí ručních zařízení

- Identifikace nádob na potraviny

- Tier 1 – Identifikace nárazníku

- Sledování stavu ve skladovacích prostorách

- Ochrana proti kolizi na kontejnerových nakladačích

- Úspěšné aplikace

- Efektivní vychystávání objednávek pomocí systému Pick-to-Light

- Efektivní řešení pro digitalizaci dopravníkové techniky

- Logistika: RFID snižuje chybovost o 99 procent

- RFID: návratnost investic dosažena po třech zabráněných chybách při doručování

- Spolehlivé řízení AGV pomocí kompletního řešení založeného na senzorech

- Efektivní navigace nákladních vozidel v omezeném manévrovacím prostoru

- Udržitelné sledování RTI díky RFID

- Řešení RFID pro bezchybnou logistiku materiálu

- RFID s režimem HF bus usnadňuje skladování osiva

- Pick-by-Light zrychluje manuální logistiku o více než 60 procent

- Řešení Pick-by-light usnadňuje montážní procesy

- RFID umožňuje bezobslužný obchod na velké stavbě

- I/O a bezpečnostní moduly zvyšují propustnost v intralogistice

- Sledování zásilek surovin

- Řešení sledování na bázi RFID pro minimalizaci chyb při nakládání

- Sledování příchozího a odchozího materiálu pomocí RFID

- Decentralizované UHF RFID řešení

- Bezkontaktní rotační senzor ve výrobě brambor

- Decentralizované řídicí moduly v chladírně

- Řízení rychlosti pomocí radarového senzoru QT50

- Napájecí zdroje v IP67 pro dopravníky

- Modulární dopravníkový systém

- RFID řešení pro sklad

- RFID Guides AGV in Suspension Production

- RFID identifikuje léčiva

- UHF RFID v distribučním centru na potraviny

- Autonomní parkovací asistence pro nákladní automobily

- Mobilní zařízení

- Detekce zvířat a objektů na kombajnu

- Senzor monitorování stavu automatizuje ovládání klimatizace

- Automatická kompenzace sklonu

- Distribuční kabely pro mobilní postřikovače

- Měření úhlu na postřikovači

- Sledování toku materiálu na kombajnu

- Určení úhlu ramene

- Osvětlení pracovního prostoru na požárních vozech

- Dvouosé měření náklonu na kombajnu

- Ochrana proti kolizi na kontejnerových nakladačích

- ÚSPĚŠNÉ APLIKACE

- Řešení RFID s chytrými vysokozdvižnými vozíky v automobilové výrobě

- Bezpečná údržba zavlažovacích a odvodňovacích čerpadel na dálku

- Řízení přístupu pomocí RFID systému

- Selektivní sklízeč chřestu

- Měření polohy pomocí RFID a rotačního snímače

- Regulace rychlosti pomocí radarového senzoru QT50R

- I/O moduly na super jachtě

- Enkodér bez opotřebování na bagrovací lodi

- I/O pro snížení prašnosti

- Chlazení měničů

- Rychlé rozpojení

- Automatizační řešení pro extrémní zimu

- Vzdálené vstupy/výstupy pro jeřáby

- Robustní zvedání těžkých kovů

- Snímání polohy vozíku horské dráhy

- Mobilní strojní zařízení

- Přesné nastavení výšky

- Snímání kritického úhlu

- Úhlový senzor detekuje plošinu

- Ropa a plyn

- Balící průmysl

- Decentralizovaná RFID kontrola balení

- Identifikace tiskových barevných kazet

- Spolehlivý provoz strojů

- Kontrola nádob

- Sledování víček na plnících linkách

- Sledování výměnných procesů

- Identifikace testovaných lahví

- Hlídání množství kávových zrn

- Detekce hladiny v nádobách

- Detekce přepravních kontejnerů

- Úspěšné aplikace

- Farmaceutický průmysl

- End-to-End sledování vzorků pomocí RFID

- RFID kontrola trubkových spojení v Ex oblasti

- Decentralizovaná kontrola balení

- Automate Modular Skids

- Farmaceutické výrobní moduly s decentralizovanou I/O technologií

- Oddělení signálů v modulárních buňkách v Ex prostředí

- Řízení ventilů

- Sledování čtvrtotáčky aktorů

- Detekce potrubních kolen

- Vzdálené I/O signály

- Plánování a konstrukce dopravníků

- Snadné připojení senzorů

- Identifikace kryokontejnerů

- Identification of Mobile Containers

- Identifikace mobilních kontejnerů pomocí ručních zařízení

- Identifikace hadicových přípojek pro prekurzory

- Identifikace připojení hadic v sterilních prostorech

- Identifikace připojení hadic v EX zóně 1

- Identifikace velkých pytlů a bioreaktorů

- Identification of Single-Use Applications

- Úspěšné aplikace

- Polovodičový průmysl

- Ověření elektronického značení

- Počítání integrovaných obvodů

- Kontrola dvou čárových kódů

- Kompaktní bezpečnostní řízení

- Zabezpečení malých přístupových bodů

- Detekce lepidla na sestavě desek plošných spojů

- Detailní inspekce mobilních elektronických zařízení

- Kontrola čipů v přepravních pouzdrech

- Přítomnost a orientace čipů umístěných v zásobnících

- Detekce pevných disků

- Multiproduktová světlem naváděná montážní stanice

- Indikace FOUP procesů

- Ochrana malých přístupových bodů

- Success Stories

Select Country

Turck worldwide

-turck-image.jpg)

-turck-thumbnail.jpg)