Připraveno pro ostrovy

Automobilový dodavatel EuWe identifikuje nosiče výrobků na výrobních ostrovech zadního ventilačního systému pomocí RFID systému BLident společnosti Turck

Propojené výrobní procesy, obzvláště ve strojírenském průmyslu mají své nevýhody: zastavení jedné stanice téměř okamžitě zastaví celou linku. Inteligentní vyrovnávací zásobníky mohou zajistit nepřetržitý tok výrobků, musí být ale implementovány efektivně s použitím identifikací obrobků. Automobilový dodavatel EuWe Eugen Wexler GmbH & Co. KG implementoval takový systém pro výrobu zadních ventilačních systémů pomocí RFID společnosti Turck.

Větrací systém pro BMW

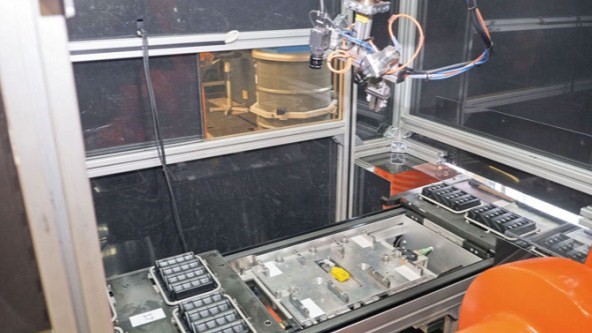

Společnost EuWe začala v roce 2014 pomocí jednoúčelových strojů rozšiřovat stávající výrobu větracího systému pro BMW. Výrobní ostrovy, jak je linka nazývána, se skládají z několika samostatných strojů. Vstřikovací stroj pro výrobu polotovarů je umístěn na začátku procesu. Přepravní pás přenáší polotovary k ultrazvukovému svařování, kde jsou přidány klapky. Kamera na další pozici kontroluje chyby při svařování. Robot na posledním výrobním kroku nanese těsnicí pěnu. Kamera, se speciálním osvětlením, na paži robota kontroluje tvar, konzistenci a množství pěny.

Nevýhody propojeného systému

Otázkou bylo nalézt nejvhodnější metodu identifikace nosičů obrobků. Automatizační technik Robert Ullmann již měl zkušenosti s identifikací v existujícím závodě. Na staré výrobní lince implementoval EuWe propojovací systém využívající senzory přiblížení. Nebylo ale možné přerušit řetězec nosičů obrobků. To je největší nevýhoda propojovacího systému. Použití vyrovnávacích zásobníků, které by kompenzovaly zdržení procesu nebylo bohužel možné. Na základě svých zkušeností proto Ullmann doporučil pro novou výrobní linku implementovat identifikační systém s RFID.

Kompaktní konstrukce zjednodušuje montáž

"Hledali jsem i jiného dodavatele RFID, než společnost Turck. Avšak pouze tento dodavatel nabízel čtecí/zapisovací hlavy ve vhodných pouzdrech," popisuje Ullmann důvody, proč si vybral Turck. EuWe používá ploché kvádrové hlavy TN-Q14-0.15-RS4.47T, které je možné montovat přímo na výrobní ostrov. Kruhové datové nosiče TW-R50-B128 jsou montovány přímo na držák materiálu.

Jednoduchá integrace do řídicího systému

"Integrace RFID systém Turck do řídicího systému byla velice jednoduchá. Nemuseli jsem do PLC nahrávat žádné speciální programové bloky, který by překládaly RFID jazyk do jazyka PLC. Kontrolér mohl pracovat přímo. Informaci jednoduše uložíme jako PLC výstup a tím se dostane až do nosiče obrobků," popisuje Ullmann integraci RFID systému BLident do řídicího systému Siemens S7.

RFID systém identifikuje každý nosič výrobků v procesu osmkrát. PLC zapíše chybné procesní kroky do databáze, která propojuje informace příslušných nosičů obrobků a pozice větracích systémů. Data se do řídicího systému S7 dostanou pomocí multiprotokolové komunikační brány BL20 a sítě Profinet.

- Automobilový průmysl

- Lisovna

- Karosárna

- Lakovna

- Závěrečná montáž

- Tier 1 - Identifikace nárazníku

- Hnací ústrojí

- ÚSPĚŠNÉ APLIKACE

- Výroba tlumičů využívá rozdělovače IO-Link

- Identifikace nosiče obrobků při výrobě větracího systému

- Detekce přivařených matic

- Sledování pomocí RFID

- RFID v motorárně

- Výroba nárazníků s identifikací

- Řešení pro lakovnu

- Senzory do svařoven a na montážní linky

- Úhlové senzory pro montážní systémy

- Identifikace nástrojů

- RFID identifikace vstřikovacích trysek

- RFID v karosárně

- IO-Link ulehčuje výrobu různých převodovek

- Pick-to-Light pro montáž

- Chemický průmysl

- Energetický průmysl

- Potravinářský průmysl

- Hlídání tloušťky těsta při válcování

- Identifikace nádob na potraviny

- Detekce polohy ventilu

- Kontrola nádob

- Detekce potrubních kolen

- Identifikace forem na čokoládu

- Úspěšné aplikace

- Bezkontaktní rotační senzor ve výrobě brambor

- UHF RFID v distribučním centru na potraviny

- RFID pro výrobu čokolády

- Vstupy/výstupy pro potravinářské zařízení

- Vzdálené vstupy/výstupy pro lihovar

- RFID a tlakové nádoby

- Napájecí zdroje v IP67 pro dopravníky

- Přehledná výroba čokolády

- Identifikace ve skladu potravin

- Mobilní zařízení

- Měření úhlu na postřikovači

- Určení úhlu ramene

- Sledování toku materiálu na kombajnu

- ÚSPĚŠNÉ APLIKACE

- Enkodér bez opotřebování na bagrovací lodi

- I/O pro snížení prašnosti

- Chlazení měničů

- Rychlé rozpojení

- Automatizační řešení pro extrémní zimu

- Vzdálené vstupy/výstupy pro jeřáby

- Robustní zvedání těžkých kovů

- Snímání polohy vozíku horské dráhy

- Mobilní strojní zařízení

- Přesné nastavení výšky

- Snímání kritického úhlu

- Úhlový senzor detekuje plošinu

- Ropa a plyn

- Balící průmysl

- Farmaceutický průmysl

- Polovodičový průmysl

Select Country

Turck worldwide

-turck-image-turck-image.jpg)

-turck-image-turck-image.jpg)

-turck-image-turck-thumbnail.jpg)

-turck-image-turck-thumbnail.jpg)